NA PROCES PRODUKCYJNY SP. Z O.O. „JŪRĖS MEDIS” SKŁADA SIĘ:

2. Suszenie

3. Produkcja konstrukcji klejonych na zautomatyzowanej linii.

4. Obróbka końcowa

5. Kontrola jakości

1. PRZYJĘCIE I SORTOWANIE SUROWCÓW

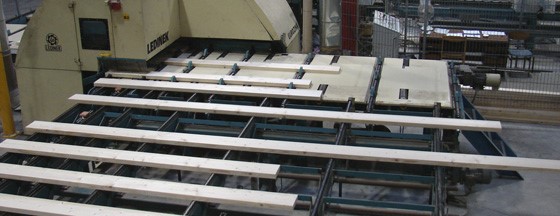

Surowcem dla wyrobów produkowanych przez Sp. z o.o. „Jūrės medis” są świerkowe, sosnowe i modrzewiowe deski obrzynane. Stosuje się drewno litewskie i syberyjskie. Kontrola przyjęcia surowców obejmuje pomiary szerokości, grubości i wilgotności oraz ocenę wizualną na podstawie wielkości sęków, szerokości pierścieni rocznych, jakości cięcia, uszkodzeń spowodowanych narzędziami, zanieczyszczeń. W trakcie przyjęcia otrzymane deski są rozpakietowywane, sortowane, pakietowane na nowo w pakiety nadające się do suszarki i tylko jakościowe, spełniające wymogi wszelkich standardów drewno jest używane w dalszej produkcji. Rozpakietowywanie, sortowanie i ponowne pakietowanie jest dokonywane na zmechanizowanej linii firmy LEDINEK.

2. SUSZENIE

Na odcinku suszenia działają trzy komory suszące typu konwekcyjnego. Równocześnie do wszystkich komór suszących można załadować około 800 m3 desek obrzynanych. Proces suszenia trwa 8-9 dób w zależności od początkowej wilgotności drewna, gatunku drewna i grubości desek. Wilgotność wysuszonego drewna używanego w dalszej produkcji wynosi 12 +/-2%.

3. PRODUKCJA KONSTRUKCJI KLEJONYCH NA ZAUTOMATYZOWANEJ LINII PRODUKCYJNEJ FIRMY LEDINEK:

3.1 FORMOWANIE PARTII PRODUKCYJNEJ

Proces produkcji rozpoczyna się od przygotowania produkcji, tzn. od formowania partii produkcyjnej. Technolog z szeregu zamówień formuje określoną partię produkcyjną, uwzględniając wymiary przekrojów i długości produkowanych wyrobów, dokonując tym samym oceny całego szeregu parametrów: terminu wyprodukowania wyrobów, optymalnego załadunku pras, posiadanego w danej chwili surowca itp. Takie przygotowane do produkcji zamówienie jest wprowadzane do centralnego komputera sterującego całą linią.

3.2 PRODUKCJA LISTW

Po aktywacji produkcji partii produkcyjnej na linię automatyczną ładowarką są podawane pakiety wysuszonych desek. Deski z pakietu w sposób zmechanizowany trafiają w strefę pomiaru wilgotności i wstępnej oceny wizualnej. Następnie deski są kalibrowane, tzn. heblowane z czterech stron i wykrawane wszystkie defekty. Później deski są sortowane na listwy wewnętrzne i zewnętrzne oraz według różnych klas wytrzymałości. Tak przygotowane deski są transportowane do frezarek. Po wycięciu czopu klinowego materiał trafia do strefy nanoszenia kleju na czopy. Klej jest nanoszony przy pomocy najnowocześniejszego w chwili obecnej sprzętu do bezkontaktowego nanoszenia kleju, jakość nanoszenia jest kontrolowana za pośrednictwem kamery wideo. Następnie półprodukt trafia do prasy wzdłużnej, gdzie odbywa się sprasowanie względem długości. W ten sposób otrzymuje się „nieskończoną” listwę, którą przy pomocy spec. ruchomej piły obcina się na potrzebną długość.

Przed prasowaniem odbywa się dokładne heblowanie 4-ch boków listwy i nanoszenie kleju, tj. przygotowanie partii prasowania. Klej i utwardzacz na listwy są nanoszone osobnymi mechanizmami do nanoszenia kleju – to współczesna metoda. Do klejenia belek stosuje się klej na bazie żywic melaminowych / karbamidowych, tzn. „przyjazny” dla środowiska i zdrowia ludzi. W razie konieczności dla spec. wyrobów może być stosowany klej na bazie żywic rezorcynowych/formaldehydowych.

3.3 PRASOWANIE

Na linii produkcyjnej Sp. z o.o. „Jūrės medis” są zintegrowane 2 prasy hydrauliczne do klejenia belek: prasa do klejenia belek prostych, której długość robocza wynosi 36 m, i prasa do klejenia belek giętych, o długości roboczej – 40 m.

Listwy z naniesionym klejem / utwardzaczem są układane na specjalnym urządzeniu do pakietowania, które tak przygotowany pakiet listw wkłada do prasy belek prostych lub giętych. W razie konieczności produkcyjnej prasą do belek giętych są sklejane także belki proste, w ten sposób optymalnie są wykorzystywane urządzenia produkcyjne i osiąga się dużą elastyczność produkcji.

3.4 ROZCINANIE I HEBLOWANIE BELEK

Proste sklejone belki z prasy są wyjmowane mechanicznie i transporterem przenoszone na maszynę do cięcia. W zależności od danych wprowadzonych do centralnego komputera mogą być odcinane końce belek – uzyskuje się belki o dokładnych wymiarach. Tak przygotowane belki przy pomocy transporterów są skierowywane na maszynę do końcowej obróbki. Przy użyciu tej obrabiarki sklejone belki są heblowane pod względem grubości i szerokości, jeśli zachodzi potrzeba – skrawa się krawędzie z 4-ch stron belki. Szerokość heblowania obrabiarki – do 600 mm, wysokość heblowania – do 300 mm. Heblarką do końcowego heblowania są wykonywane także operacje bocznego profilowania podczas produkcji bierwion na domy z drewna.

Gięte belki lub belki o skomplikowanej konfiguracji są heblowane inną czterostronną heblarka. Ta unikalna heblarka charakteryzuje się szczególnie dużą szerokością heblowania (około 2100 mm) i możliwością heblowania giętych belek z 4-ch boków.

4. OBRÓBKA KOŃCOWA

4.1 OBRÓBKA WYROBóW STANDARDOWYCH

Porozcinane i oheblowane belki transporterami są przenoszone do strefy, w której dokonuje się wizualnej kontroli jakości belek z wszystkich stron i usuwa się nieduże wady, podczas gdy belki znajduja się na linii produkcyjnej (wypełnia się luki po brakujących sękach, kieszonki żywiczne). Następnie belki trafiają na maszynę, gdzie w sposób zmechanizowany są owijane folią ochronną.

4.2 OBRÓBKA WYROBÓW NIESTANDARDOWYCH

Na tym odcinku dokonuje się operacji docinania belek pod różnymi kątami (wyroby na specjalne zamówienia), wypełnia się niedopuszczalne sęki, kieszonki żywiczne, niedoheblowane miejsca, montuje się elementy stalowe, które nie przeszkadzają w transportowaniu. Belki mogą też być impregnowane, powlekane antypirenami, lakierowane. Impregnacja chroni przed sinieniem, grzybicą pleśniową i grzybami rozkładającymi drewno, a także służy jako ogniwo łączące w systemie lakierowania. Powlekanie antypirenami powstrzymuje rozprzestrzenianie się otwartych płomieni po powierzchni konstrukcji. Końcowe lakierowanie zapewnia trwałość, wysoką jakość, przejrzystość, gładkość i estetykę.

5. KONTROLA JAKOŚCI

Ogół produkcji wytwarzanej przez Sp. z o.o. „Jūrės medis” posiada certyfikaty niemieckiego Instytutu Otto Graf. Posiadamy także certyfikaty zgodności dla Litwy, Łotwy i Rosji.

W przedsiębiorstwie wdrożono wewnętrzny system kontroli jakości obejmujący każdy etap procesu produkcyjnego od przyjęcia surowca do sprzedaży gotowego wyrobu. Celem wewnętrznego systemu kontroli jakości jest zapewnienie, aby ogół wytwarzanej produkcji spełniał wymogi standardów. Także okresowo odbywają się kontrole przyznającego certyfikaty Instytutu Otto Graff, decydujące o spełnianiu wymogów certyfikatów jakości udzielanych przez instytut.