Производство

1. Приемка и сортировка сырья

2.Сушка

3.Производство клееных конструкций на автоматизированной линии.

4.Окончательная обработка

5. Контроль качества

1. ПРИЕМКА И СОРТИРОВКА СЫРЬЯ

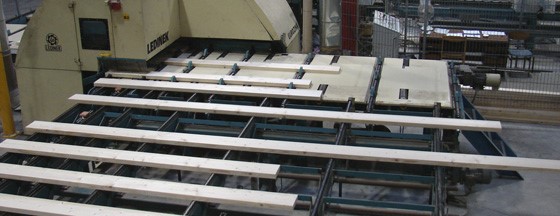

Сырьем для производимой ЗАО «Jūrės medis» продукции являются доски двойного распила из ели, сосны и лиственницы. Используется литовская, а также сибирская древесина. Контроль приемки сырья включает в себя измерения ширины, толщины, влажности и визуальную оценку по величине сучков, ширине годовых колец, качеству распила, вызванных приспособлениями повреждений, загрязнению. Во время приемки осуществляется распакетировка досок, их сортировка, доски заново пакетируются в пакеты, подходящие для подачи в сушилки. Для дальнейшего для производства используется только качественная древесина, соответствующая всем стандартам. Распакетировка, сортировка и последующее пакетирование производится на механизированной линии фирмы LEDINEK.

2. СУШКА

На участке сушки действуют три сушильных камеры конвекционного типа. Одновременно во все сушильные камеры можно загрузить около 800 м3 досок двойного распила. Процесс сушки длится 8-9 суток, в зависимости от начальной влажности древесины, вида древесины и толщины досок. Влажность высушенной древесины, которая в дальнейшем используется на производстве, составляет 12 +/-2%.

3. ПРОИЗВОДСТВО КЛЕЕНЫХ КОНСТРУКЦИЙ НА АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВЕННЫХ ЛИНИЯХ ФИРМЫ LEDINEK:

3.1 ФОРМИРОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПАРТИИ

Производственный процесс начинается с подготовки производства, т.е. формирования производственной партии. Технолог из ряда заказов формирует определенную производственную партию, в зависимости от размеров поперечного сечения и длин производимых изделий, одновременно оценивая целый ряд параметров: срок производства изделий, оптимальную загрузку прессов, имеющееся на данный момент сырье для заказов и т.д. Такой подготовленный для производства заказ вводится в центральный компьютер управления всей линии.

3.2 ПРОИЗВОДСТВО ЛАМЕЛЕЙ

После активации изготовления производственной партии, на линию с помощью автопогрузчика подаются пакеты высушенных досок. Доски из пакета механизированным способом подаются в зону измерения влажности и первичной визуальной оценки. Далее доски калибруются, т.е. строгаются с четырех сторон, удаляются все дефекты. Далее доски сортируются на внешние и внутренние ламели, а также по различным классам прочности. Подготовленные доски транспортируются на агрегаты фрезерования зубчатого профиля. После фрезерования зубчатого профиля заготовки попадают в зоны нанесения клея на профиль. Клей наносится с помощью самого современного на настоящий момент оборудования для бесконтактного нанесения клея. Качество нанесения клея контролируется с помощью видеокамеры. Далее заготовки попадают на продольный пресс, где осуществляется прессовка по длине. Так получается «бесконечная» ламель, которая с помощью передвижной пилы разрезается на необходимую длину.

Перед прессовкой выполняется точное строгание ламелей с четырех сторон и заливка клея, т.е. подготавливается партия для прессовки. Клей и отвердитель наносится на ламели через механизмы заливки отдельных клеев – это современный метод. Для склеивания балок используется клей на основе смол меламина/карбамида, т.е. «дружественные» для окружающей среды и здоровья людей. При необходимости для специальных изделий могут использоваться клеи на основании смол резорцина/формальдегида.

3.3 ПРЕССОВАНИЕ

На производственной линии ЗАО «Jūrės medis» интегрированы гидравлические прессы клейки 2 балок: для склеивания прямых балок, рабочая длина которых 36 метров, и пресс для склеивания изогнутых балок, рабочая длина которых 40 метров.

Ламели с залитым клеем/отвердителем собираются на специальном устройстве для сборки пакета, которое затем закладывает подготовленный пакет в пресс для прямых или гнутых балок, таким образом, оптимально используя производственное оборудование, достигается высокая гибкость производственного процесса.

3.4 РЕЗКА И СТРОГАНИЕ БАЛОК

Прямые клееные балки вынимаются из пресса механически и по конвейеру направляются на станки для разрезки. В зависимости от введенных в центральный компьютер данных, могут быть отрезаны концы балок – получается балка в соответствии с точными размерами. Подготовленные таким образом балки с помощью транспортеров направляются на станки для окончательного строгания. С помощью данных станков склеенные балки строгаются по толщине и ширине, а если необходимо - одновременно фрезеруются углы балки с четырех сторон. Ширина строгания данных станков – до 600 мм, а высота строгания – до 300 мм. С помощью станков окончательного строгания осуществляются операции бокового профилирования при изготовлении бруса для деревянных домов.

Изогнутые балки или балки сложной конфигурации строгаются на других четырехсторонних строгальных станках. Данные уникальные строгальные станки отличаются очень большой шириной строгания (около 2100 мм) и возможностью строгать изогнутые балки с четырех сторон.

4. ОКОНЧАТЕЛЬНАЯ ОБРАБОТКА

4.1 ОБРАБОТКА СТАНДАРТНЫХ ИЗДЕЛИЙ

Обрезанные и оструганные балки по транспортерам попадают в зону, в которой проводится визуальный контроль балок со всех сторон и удаление небольших дефектов во время нахождения балки на производственной линии (заделываются выпавшие сучки, открывшиеся смоляные кармашки). Далее балки попадают в станки, где механическим способом обматываются защитной пленкой.

4.2 ОБРАБОТКА НЕСТАНДАРТНЫХ ИЗДЕЛИЙ

На этом участке проводятся операции обрезки балок под различными углами (изделия по специальным заказам), заделываются недопустимые сучки, смоляные кармашки, необструганные места, монтируются стальные детали, которые не мешают транспортировке. Также можно провести импрегнацию балки, покрытие антипиренами, окраску. Импрегнация защищает от посинения, плесневого и разрушающего грибка и служит соединительным звеном в системе покраски. Покрытие антипиренами останавливает распространение открытого пламени по поверхности конструкций. Завершающая окраска обеспечивает долговечность, ровную поверхность и эстетичность.

5. КОНТРОЛЬ КАЧЕСТВА

Вся продукция, производимая ЗАО «Jūrės medis», сертифицирована сертификатами института Otto-Graf в Германии. Также у продукции есть сертификаты соответствия в Литве, Латвии и России.

На предприятии внедрена система контроля качества, которая действует на каждом этапе производственного процесса, от приемки сырья до продажи конечного продукта. Цель системы внутреннего контроля качества – обеспечить, чтобы вся производимая продукция соответствовала предъявляемым стандартами требованиям. Также периодически проводятся проверки сертифицирующего института Otto Graff, определяющие соответствие производимой продукции требованиям выдаваемых ими сертификатов качества.